1。 概论

据统计,目前全球积压的汽车废旧轮胎已达30亿条,每年还在以10亿条的速度增长;2014年中国废旧轮胎产生量3.15亿条(1135 万吨),并以年均5%~6%的速度增长。大量废轮胎的堆积不仅占用土地,污染环境,危害居民健康,而且极易引起火灾,从而造成资源的巨大浪费,是一种危害越来越大的“黑色污染”,废轮胎的处理已成为十分紧迫的环境问题和社会问题。

2。 废轮胎的处理方法

目前废轮胎回收利用的方式很多,可大致分为原型利用、轮胎翻新、再生利用、热能利用和热裂解这几种方法。

2.1 原型利用

废轮胎的原型利用对轮胎形状无重大改变,也不经过化学变化。废轮胎也可通过物理加工变为其他形式加以利用,如人工渔樵,船舶防护等。这种方法只可以回收少量的废轮胎。

2.2 轮胎翻新

轮胎翻修是指对旧轮胎进行翻修,属于整体利用,翻修后的轮胎主要用于载重汽车、工程铲车、农业车辆、挂车等。翻新轮胎能在一定程度上节约开支、降低成本、减少能耗,但对轮胎的完好性要求较高,能用于翻修的轮胎一般只占报废量的约20%。

2.3 再生利用

再生利用主要是制造再生橡胶和橡胶粉。

再生橡胶是指切断硫化过程中橡胶大分子形成的C—S、S—S交联键,但仍保留其原有成分的橡胶。这种回收利用方法在第二次世界大战后得到迅速发展。

使用再生胶替代部分生胶应用于橡胶制品中,不仅可以节约资源、降低成本,还能改善工艺性能和成品使用性能。再生胶产业虽然解决了废轮胎的“黑色 污染”问题,但是生产过程中又产生了废气污染,被中国列为二次污染行业。再生胶产业的主要生产工艺是高温高压动态脱硫工艺,生产过程中存在燃烧、爆炸的危 险。这些原因使得再生橡胶的生产逐渐衰退,有些国家已停止再生橡胶的生产,目前发达国家的废橡胶利用重点已转向制造胶粉和开辟其他应用领域。

废轮胎经过部位分割后,胎面等部分通过粉碎可制成胶粉。胶粉可用来制造胶鞋大底、减震垫、橡胶沥青、运动跑道和一些其他制品,微细胶粉可用于汽 车轮胎。与再生橡胶相比,胶粉在并用橡胶中所表现出的性能更具优势。但是由于轮胎中布满钢丝,胶粉生产面临破碎的难题,且同国外相比,我国胶粉产量占废轮 胎产生量比重仍较小。

2.4 热能利用

由于废轮胎具有较高的热值,可作为优良的燃料使用,燃烧效率优于煤炭、石油和木材,且具有水分和灰分含量低的优点,是一种颇具发展潜力的燃料。当前废轮胎燃烧利用方法如下:

a。利用废旧橡胶轮胎燃烧释放的能量来发电或者焚化垃圾。b。使用废轮胎替代煤和油用作水泥窑的燃料,其中轮胎中的钢转化为氧化铁,硫磺最后变 成石膏,这两种物质都是水泥熟料组分。废轮胎直接燃烧用于水泥窑,不影响水泥质量。c。废轮胎经破碎后,再按一定的比例与其他燃料混合,制成轮胎衍生燃料 (Tire Derived Fuel, TDF),供高炉喷吹代替煤、油和焦炭用作烧水泥的燃料或代替煤用于火力发电。废轮胎直接燃烧会产生二噁英、呋喃等持久性有机污染物以及锌、镉、镍、铅等 重金属污染物。传统的废轮胎填埋和焚烧等处理方式因会对环境造成危害已经在一些发达国家被禁止,如美国和日本。

2.5 热裂解

废轮胎热裂解是在缺氧或惰性气体中进行的不完全热降解过程,可产生液态、气态烃类化合物和固体产物(炭黑和钢丝)。裂解所得燃料油和固体产物作为能源销往市场,市场前景好。裂解技术是废轮胎回收利用最有效的处理技术,代表了当今废轮胎处理的发展方向。

a。 周期性废轮胎裂解技术

周期性裂解设备每个周期都要打开设备进料和出料,存在极大地安全隐患和严重的环境污染,且劳动强度大;设备运行包括五个过程:加料、升温、裂解 出油、降温、卸料,每个周期都经历升温、降温,这将大大降低设备使用寿命。采用这种设备虽然也可以达到固体废弃物减量化的目的,但存在处理量小、运行成本 高、安全隐患大、环境污染严重等问题,无法实现规模化运行。

b。 工业连续化废轮胎裂解技术

工业连续化废轮胎裂解技术是一种轮胎裂解新技术。废轮胎与专用催化剂一起通过进料机连续送入裂解器主机,物料在无氧或贫氧、常压、密闭的条件下 完成裂解裂化反应。裂解所得油气经分馏、冷却后,得到燃料油与少量不凝可燃气,不凝可燃气经净化系统净化,回用于裂解供热系统。裂解所得的固体产物(炭黑 和钢丝)经冷却磁选后分别连续输送至固体产物加工和储存车间。

该生产线连续进料、连续出料;自动化程度高;生产过程全部在密闭的设备中进行;加热系统采用烟气循环利用技术,降低燃料消耗,减少烟气排放量, 符合节能减排的国家政策;烟气经过净化后达标排放。该生产线实现了安全、环保、低耗、高效、大处理量的规模化废轮胎裂解工业连续化生产。

3。 工业连续化废轮胎炼油生产线技术介绍

3。 工业连续化废轮胎炼油生产线技术介绍据考察,目前废轮胎炼油方面成熟的技术为:济南恒誉环保科技股份有限公司(053186196301)自主研发的工业连续化废轮胎裂解生产线技 术。该公司集研发、制造、销售于一体,是一家专业从事废轮胎、废塑料裂解油化及炭黑深加工技术研究、设备制造的高新技术企业,是“工业连续化处理综合性垃 圾塑料、废轮胎技术”的首创者、行业核心专利的拥有者、行业国家标准的主要起草人。经过二十多年的努力,公司自主研发的《工业连续化废轮胎、废塑料裂解生 产线》经中国国家科技成果鉴定委员会鉴定为“国内外首创,达到国际先进及领先水平”,填补了我国乃至全世界废轮胎、废塑料裂解行业的多项空白。多次获得省 部级科技奖励,并荣获国务院颁发的国家科技进步奖。

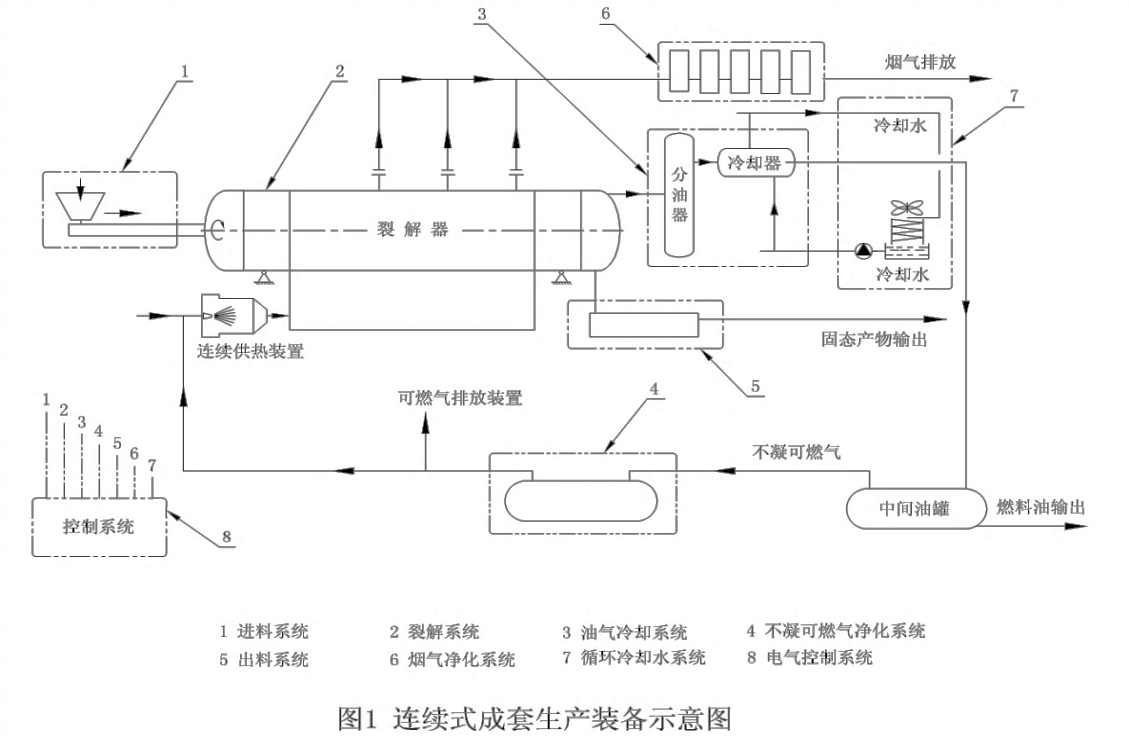

该公司的工业连续化废轮胎裂解生产线主要由进料系统、裂解系统(裂解器、供热装置)、油气冷却系统(分油器、冷却器)、不凝可燃气净化系统、出料系统、烟气净化系统、循环冷却水系统、PLC智能控制以及安全预警系统组成。连续式成套生产装备示意图见图1所示。

工艺流程介绍:

将破碎后的物料与低温高效硫转移催化剂一起通过带有特殊密封装置的进料机连续送入裂解器主机,物料在无氧(贫氧)常压密闭的条件下完成裂解裂化反应。

★ 所得的裂解油气经分油器分馏、冷却器冷却至常温后,进入中间油罐;

★ 所得的裂解油气经分油器分馏、冷却器冷却至常温后,进入中间油罐;★ 少量可燃气经净化后供连续供热装置燃烧使用。

★ 所得固体产物(粗炭黑、钢丝)通过带有特殊密封结构的水冷出料机降温后,在密闭状态下输送至水冷提升机,在水冷提升机内进一步冷却至常温后,输送至炭黑皮 带输送机,粗炭黑和钢丝经磁选分离后,钢丝作为废钢回收,将粗炭黑输送至炭黑处理系统。炭黑输送及磁选分离过程中配有微负压收尘装置。

主要技术特点体现在以下几个方面:

★ 独有的催化剂提高了油品得率和品质

★ 独有的在线防结焦、热分散等专利技术,保证了长周期稳定运行

★ 采用余热循环利用方式大大降低能耗以及烟气排放量,实现了节能减排

★ 采用PLC智能化控制与监测预警系统,使生产线运行安全、可靠。

4。 废轮胎炼油产物介绍

4。 废轮胎炼油产物介绍废轮胎炼油设备产物主要为裂解燃料油、炭黑、钢丝和少量的不凝可燃气。

裂解燃料油,综合指标符合SH/T0356-1996标准中4#轻燃料油。热值高、综合指标好,可作为燃料用于各类工业加热炉使用;同时也可用 于大功率、低转速的发动机,包括工程机械、农用机械、发电机组等。通过油品净化等相关工艺装置处理后,可获得汽柴油组分,广泛应用于各类发动机、发电机组 等。

炭黑可作为橡胶制品的补强剂和填充剂。若经活化造粒后,多项指标已达到和超过N660工业炭黑的标准,可以替代N660常规橡胶用炭黑,此炭黑可用于斜胶轮胎中内层帘布胶、胎侧胶,钢丝子午胎气密层胶以及内胎胶等配方中,可大幅度降低轮胎加工材料成本。

钢丝可回收作为基础钢材进一步加工使用或作为废钢直接销售。

不凝可燃气经净化系统净化后供连续供热装置自用。

5。 结语

工业连续化废轮胎裂解技术有着独特的优势,它可以变废为宝,实现资源的绿色循环利用,在一定程度上解决了废轮胎的环境污染问题。济南恒誉环保科 技股份有限公司研发的裂解生产线,在该领域世界范围内处于领先地位,是被多个国家和地区长时期运行验证的在安全环保条件下稳定成熟的化连续裂解技术。

济南恒誉环保科技股份有限公司

地址:济南市历下区趵突泉北路6号

查看评论(0)网友评论

发 表 登录|注册